POMPE ANTINCENDIO E DINTORNI: LA BUONA TECNICA

Articolo tecnico

A cura di RINALDO CAVENATI

La comparsa di nuove norme nel panorama Italiano riguardo ai sistemi antincendio ad acqua, ha ridisegnano interamente una filosofia di “buona tecnica” che pareva ormai persa.

Ebbene, parlando delle pompe antincendio, ci addentreremo proprio negli aspetti di quella “buona tecnica” di cui, in passato, si teneva raramente conto.

Il Tipo di Pompa

Una prima grande novità arriva dalla nuova norma UNI EN 12845 e riguarda la tipologia delle pompe antincendio.

Si richiede infatti che:

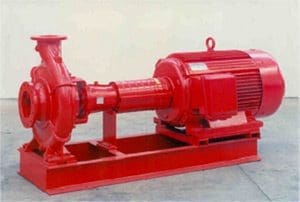

- “dovunque è possibile si devono utilizzare pompe centrifughe ad asse orizzontale installate sotto battente… e, se non fattibile si possono utilizzare pompe orizzontali soprabattente o pompe verticali a flusso assiale”.

- “…le installazioni soprabattente e con pompe sommerse dovrebbero essere evitate ed usate solo dove non praticabile un’installazione sottobattente…”

In considerazione di ciò, la norma ha sancito quali tipi di pompe devono essere usati e per quali altri se ne sconsiglia l’adozione. Ovviamente lo stato dell’arte è in continua evoluzione, pertanto anche le norme sono sempre alla affannosa rincorsa di un continuo adeguamento alla migliore soluzione tecnica.

Ecco alcuni esempi di pompe centrifughe che la norma non ritiene di menzionare, ma che nessuno penserebbe di utilizzare per il servizio antincendio:

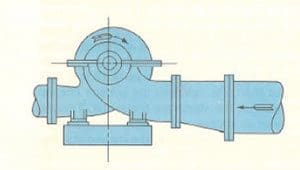

La norma privilegia la scelta della pompa ad asse orizzontale sottobattente, motivandola per la semplicità di smontaggio (“back pull out” se ad aspirazione centrale “end suction”) e con la possibilità di accedere agli organi della pompa, senza dover smontare le tubazioni di aspirazione e mandata.

Mentre la ragione della scelta della pompa verticale a flusso assiale (vertical turbine pump) in alternativa alla pompa orizzontale sottobattente, è dovuta al fatto che questa è una pompa progettata affinché la parte idraulica, resti immersa (quindi sotto battente) e, per sua natura è la pompa concepita per “pescare” l’acqua che sta sotto il piano di calpestio o di riferimento.

Vanno evidenziate invece le ragioni per cui si sconsiglia l’uso delle altre installazioni o tipologie:

- gli impianti con pompe orizzontali soprabattente sono impianti complessi ed ad elevato rischio di “disponibilità”. Un sistema che dipende da una valvola di fondo e da un circuito di adescamento è inaccettabile nelle normali applicazioni industriali, tanto più se è a servizio di un sistema di sicurezza. Ecco la prima grande ragione per cui sono da evitare tali installazioni.

- Le pompe sommerse invece sono state progettate per essere installate in pozzi, in acque di falda pressoché assolutamente pulite ed in posizione verticale, affinché il motore possa venir raffreddato durante il funzionamento. In assenza di questi requisiti, le pompe sommerse diventano poco affidabili e indisponibili. Il loro utilizzo è da evitare, anche per l’impossibilità di controllo e manutenzione.

La curva caratteristica della pompa antincendio

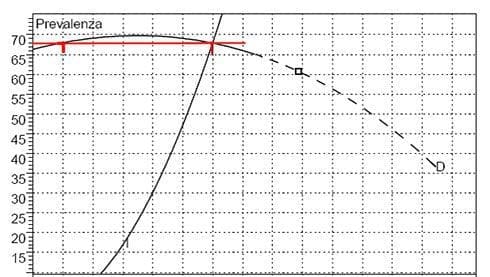

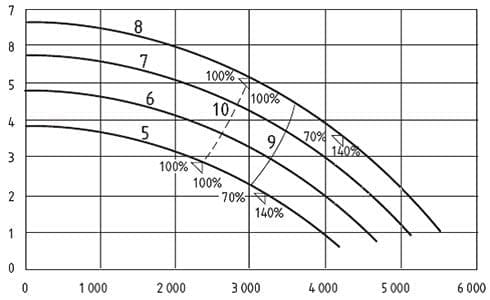

La curva caratteristica della pompa deve essere del tipo stabile, e cioè, una curva in cui la prevalenza massima e la prevalenza a mandata chiusa sono coincidenti e la prevalenza totale diminuisce in maniera continua con l’aumento della portata….

Non è pertanto accettabile nessun tipo di curva che tenda a cadere di prevalenza verso il valore di “shut-off “ (prevalenza a mandata chiusa).

Se ammettessimo una caduta di prevalenza in quella zona, sarebbe necessario individuare quando questo accada (al 10%, al 20% o al 50% della portata di progetto? ) Vedi esempio fig 1

fig 1

fig 2

fig 3

Sempre riferendoci alla curva, va inoltre considerato che la curva ideale per un impianto antincendio deve essere la più piatta possibile, poiché ciò soddisfa tranquillamente la curva dell’area favorita e sfavorita (fig 2).

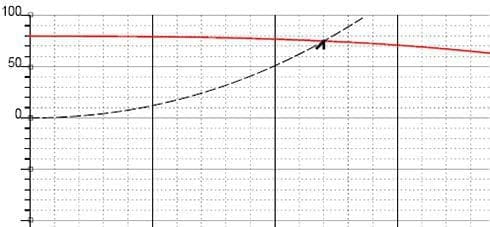

Una curva molto ripida (fig 3), al contrario, crea problemi nel dimensionamento di una rete sprinkler. Anche se la rete idranti non richiede “normativamente” le verifiche sulle diverse aree, va da sé, che nella progettazione sia necessario rapportare la curva dell’impianto con quella caratteristica della pompa, soprattutto in reti complesse o reti miste nuove ed esistenti. Inoltre pressioni elevate sulle reti idranti possono dar luogo alla ingestibilità della manichetta e della lancia.

La scelta di curve “piatte” è di fatto prevista sia dalla UNI EN 12845 nei sistemi precalcolati, che richiede il 140% di portata a non meno del 70% della prevalenza, che dalla norma NFPA 20, dove addirittura questi valori, per tutte le pompe salgono al 150% della portata a non meno del 65% della prevalenza. Con tali valori le curve di impianti anche diversi, non avranno problemi ad adattarsi. (fig 4)

fig 4

Va poi assolutamente chiarito che:

- esistono pompe centrifughe che per loro natura sono state progettate per avere curve ripide, ad esempio quelle adottate per gli impianti di pressurizzazione idrica (acquedotti, impianti domestici e industriali, ecc.) , dove la curva ripida viene addirittura esasperata con la regolazione e il controllo delle pompe tramite apparecchiature come gli inverter, in grado di gestire forti variazioni di pressione oltre che di portate.

- Vi sono invece altre pompe centrifughe che non sono progettate per lavorare in impianti con requisiti di variazione e controllo della pressione, perché di fatto hanno curve generalmente “piatte”.

Quindi: la pompa giusta per il servizio giusto!

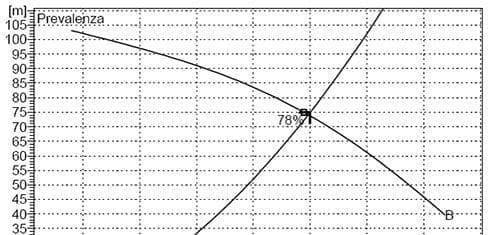

Riguardo alla curva caratteristica della pompa sarebbe opportuno poi adottare criteri di scelta, che nel mondo industriale e di processo sono uno standard e seguire alcune preziose indicazioni:

- la pompa antincendio venga selezionata con una curva caratteristica tale che la pendenza massima dal punto di funzionamento allo shut-off , ad esempio:

- non ecceda il 15% per le pompe ad asse orizzontale,

- non ecceda del 30% per le pompe ad asse verticale immerse (vertical turbine pump).

- il punto di funzionamento sia situato a sinistra del punto di massimo rendimento della pompa,

- il valore di NPSHr (richiesto) dalle pompe antincendio non superi al punto di funzionamento i 4,5 m per le pompe ad asse orizzontale o gli 8,5 m per le pompe ad asse verticale a flusso assiale,

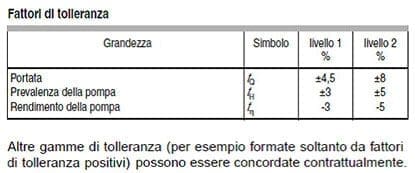

- le tolleranze sulla prevalenza e sulla portata non siano inferiori a “0”, ( la ISO 9906 livello 2 prevede tolleranze negative sulle prestazioni molto ampie ). Per le pompe antincendio, che non possono essere trattate come pompe per servizi generali o pompe “prodotte in serie”, i criteri di tolleranza sulle prestazioni dovrebbero essere molto più restrittivi, come la norma ISO 9006 tra l’altro prevede: “Altre gamme di tolleranza (ad esempio formate soltanto da fattori di tolleranza positivi) possono essere concordate contrattualmente”.

Se ci si aspettano 100 m3/h a 80m, pochi sanno che le pompe, essendo verificate con tolleranze di livello 2 (ISO 9906), la portata reale potrà essere anche di 92m3/h (-8%) e la prevalenza reale potrà essere anche 76m (-5%), o valori variabili delle due.

La norma NFPA 20, che per le tolleranze prestazionali rimanda alle Hydraulic Instituite, ammette più modeste tolleranze negative sulla prevalenza, e in livello “A” non le ammette neppure.(vedi “Table One”)

Ed inoltre considerare ad esempio che:

- il diametro della girante installata dovrebbe essere selezionata non oltre il 95% del diametro massimo installabile, alfine di disporre di un margine di variazione in caso di variate condizioni di esercizio o erronee valutazioni.

- nel caso di uso di pompe azionate da motori Diesel, la massima velocità di rotazione, non dovrebbe superare il 95% della massima velocità dichiarata del motore Diesel.

Molte di queste prescrizioni, che potrebbero apparire “aliene”, sono invece adottate come criteri standard dall’engineering a livello nazionale ed internazionale, oltre che essere utilizzate come criterio di comparazione tecnica/economica oggettiva.

Pensare che la pompa antincendio sia una pompa “standard” è un grave errore, poiché in realtà è una macchina che deve garantire il funzionamento restandosene a “riposo” per la maggior parte del suo tempo, quindi la sua disponibilità è aleatoria, a meno di tenerla in moto 24 ore su 24 ore, come accade in impianti di processo.

Pompa di pressurizzazione (jockey pump)

Va evidenziato invece, che la curva caratteristica di una pompa di pressurizzazione, sia invece importante che sia ripida, permettendo cosi una buona regolazione e controllo della pressione della rete antincendio. Le pompe sommerse e, in genere le pompe multistadio (a più giranti ), hanno proprio tali caratteristiche.

Va evidenziato invece, che la curva caratteristica di una pompa di pressurizzazione, sia invece importante che sia ripida, permettendo cosi una buona regolazione e controllo della pressione della rete antincendio. Le pompe sommerse e, in genere le pompe multistadio (a più giranti ), hanno proprio tali caratteristiche.

Occorre inoltre ricordare che le portate delle pompe di pressurizzazione devono essere piccole.

La futura revisione della norma UNI EN 12845 (come previsto da sempre, invece nella norma NFPA 20) prevederà che la portata di queste pompe non superi quella del valore fornito da un erogatore sprinkler.

In sostanza la pompa di pressurizzazione o jockey, non deve servire ad irrigare i giardini o lavare gli automezzi.

L’ “aspirazione” della pompa

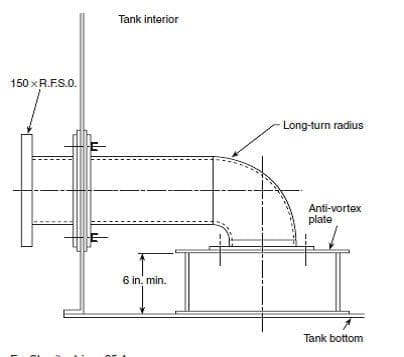

- Piastra antivortice

Si tratta di un componente semplicissimo, ma fondamentale, che invece viene spesso omesso, perché non “compreso”.

Si tratta di un componente semplicissimo, ma fondamentale, che invece viene spesso omesso, perché non “compreso”.

E’ invece il primo accessorio nella sequenza fisica, sulla condotta aspirante, che, aumentando la superficie laterale d’ingresso, riduce drasticamente la velocità del flusso, a vantaggio di una bassissima turbolenza. E’ qui che il fluido così comincia la sua corsa, che lo porterà poi a districarsi tra valvole, riduzioni, curve ecc.

Si tratta molto semplicemente di una piastra quadrata o tonda che posizionata sotto la condotta e distante, dal pavimento della riserva idrica, qualche centimetro, favorisce appunto, la riduzione della velocità e della turbolenza in aspirazione.

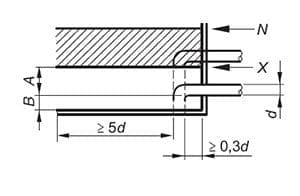

2. Il cono eccentrico in aspirazione.

Il cono di riduzione eccentrico è un componente fondamentale che, permettendo di convogliare il flusso quando si riduce il diametro della condotta, evita la formazione di dannosissime sacche d’aria.

Il cono di riduzione alla pompa si rende oltretutto spesso necessario, alfine di garantire che la velocità minima del flusso in aspirazione sia al di sotto di limiti normativi (nella UNI EN 12845 1,8 m/s per pompe sottobattente), limiti che fino a ieri era considerata solo “buona tecnica”.

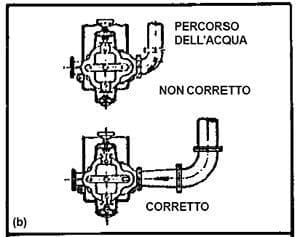

- Le curve in aspirazione

Vanno assolutamente evitate le curve in aspirazione, poiché queste creano differenti velocità di ingresso in aspirazione della pompa, dando luogo a disturbi del flusso dannosi, proprio in corrispondenza alla girante della pompa.

Vanno assolutamente evitate le curve in aspirazione, poiché queste creano differenti velocità di ingresso in aspirazione della pompa, dando luogo a disturbi del flusso dannosi, proprio in corrispondenza alla girante della pompa.

Una condotta rettilinea e di tratto sufficientemente lungo (la norma UNI EN 12845 richiede 2 volte il diametro della condotta) è l’unica possibilità per mantenere un flusso il più possibile lineare e ordinato. Tratti curvi, cambi di direzione o variazioni repentine di sezione, danno luogo a flussi caotici e disturbati, che non sono più gestibili correttamente dalla pompa e, l’effetto si traduce inevitabilmente in prestazioni non corrette, non riscontrabili nel tempo e spesso anche difficilmente controllabili (strumenti di misura di portata e pressione con letture instabili).

Tipo di valvole

Restando in tema di problemi che si possono verificare nella condotta di aspirazione, va evidenziato che l’uso di valvole a farfalla, è da evitare, poiché queste riducono la sezione di passaggio (a parità di sezione ovviamente). La cosa peggiore però è nella loro caratteristica di spezzare il flusso, favorendo proprio quelle turbolenze tanto dannose, soprattutto nelle vicinanze dell’aspirazione delle pompe.

Restando in tema di problemi che si possono verificare nella condotta di aspirazione, va evidenziato che l’uso di valvole a farfalla, è da evitare, poiché queste riducono la sezione di passaggio (a parità di sezione ovviamente). La cosa peggiore però è nella loro caratteristica di spezzare il flusso, favorendo proprio quelle turbolenze tanto dannose, soprattutto nelle vicinanze dell’aspirazione delle pompe.

La norma NFPA 20 infatti richiede l’uso delle sole valvole a saracinesca, dove il passaggio del flusso è totale e la turbolenza è ridotta al minimo.

Di recente la norma NFPA 20, ammette l’uso delle valvole a farfalla in aspirazione, ma solo se poste a 15,3 metri dalla flangia della pompa.!

Il “VALORE” di NPSH (Net Positive Suction Head)

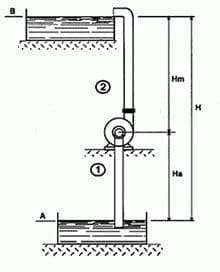

Si può tradurre come ”battente netto positivo in aspirazione” e, fondamentalmente si tratta di un numero espresso in metri derivante da una somma algebrica tra i valori di pressione barometrica, perdite di carico, tensione di vapore del liquido e pressione all’aspirazione.

Se il valore di NPSHd (disponibile) varia con le caratteristiche dell’impianto, quindi con le perdite di carico della condotta, con la tensione di vapore del liquido, con la pressione barometrica, con l’altitudine s.l.m. e col battente di liquido che può stare sopra o sotto l’asse della pompa, il valore dell’NPSHr (richiesto) invece è un valore intrinseco di ogni pompa, che in genere peggiora all’aumentare dei giri, e migliora se si riduce la prevalenza di mandata. In sostanza, l’NPSHr della pompa, dipende soprattutto dal progetto della girante, e si traduce semplicemente nella capacità di “catturare il fluido” senza spezzarlo.

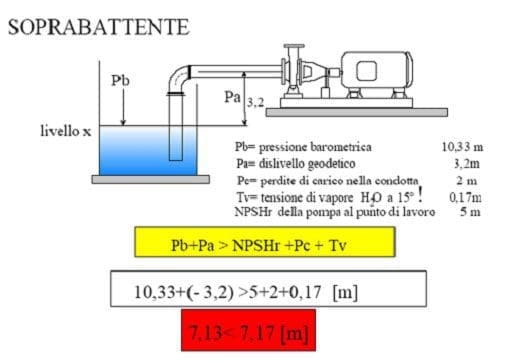

Poniamo un caso come rappresentato dalla figura e consideriamo una pompa soprabattente con un’NPSHr di 5m, dove possiamo avere un dislivello negativo dell’acqua a -3,2 m, una temperatura di 15°C (Tens vapore 0,17m), e sebbene una velocità del flusso di 1.5m/s, una valvola di fondo ed una curva che creano perdite di carico di circa 2 m, risultato : un disastro.

La pompa nell’esempio, per norma dovrà avere un NPSHr inferiore ai 4m, (un metro è la differenza normativa, richiesta tra disponibile e richiesto) e, più questo valore si avvicina ai 4m più il fluido prima tenderà a “vaporizzare”, fino a distaccarsi. Ovviamente con pressioni barometriche più basse, temperatura dell’acqua più alte e perdite di carico in condotta maggiori, il disastro è ulteriormente assicurato!

Si potrà supporre che tale esempio sia un limite, ma se in un impianto sottobattente supponiamo di utilizzare acqua a 40°C (la tensione di vapore è di circa 0,75m) o di trovarci in collina a 600m s.l.m. (press bar 9,62m) e con il livello minimo X a 0,1 m dall’asse della pompa e provare ad usare una pompa con NPSHr di 7 m, ci troveremo ancora una volta in un fallimento.

Il valore tra NPSHd e NPSHr va quindi assolutamente sempre verificato, anche con pompe sottobattente o con pompe verticali immerse!

Sbagliato pertanto pensare che la sola bassa velocità in aspirazione sia sufficiente a garantire il funzionamento corretto di una pompa centrifuga.

Sbagliato pertanto pensare che la sola bassa velocità in aspirazione sia sufficiente a garantire il funzionamento corretto di una pompa centrifuga.

Temperatura dell’acqua, altitudine e perdite di carico create da valvole a farfalla in aspirazione, curve e cambi di direzione del flusso, sono situazioni che incidono violentemente sulla capacità della pompa di “catturare il flusso”!

Occorre pertanto che il progettista “progetti” e che verifichi le condizioni di aspirazione e che l’impiantista realizzi su tale progetto e non si presuma che sia sufficiente ingrandire un po’ la condotta di aspirazione.

Oltre la pompa

- Cono in mandata

La norma UNI EN 12845 cita che…”qualsiasi tubazione conica posta sulla mandata della pompa deve allargarsi nella direzione di flusso con un angolo che non sia maggiore di 15°”.

Sebbene sia abbastanza rilevante che l’angolo con cui l’acqua venga convogliata in aspirazione e che questo angolo non superi i 15° (20° con la nuova norma, ma non cambia lo spirito di cosa vuol ottenere la norma), in mandata invece, il concetto non ha equivalenza, poiché in questo caso si tratta di un angolo che deve permettere, riducendo la velocità, di ridurre perdite di carico, ed avere minori vibrazioni e rumore a valle della pompa.

L’angolo di uscita di 15° (oggi 20°) va riferito all’asse di riferimento, considerando comunque la velocità massima di 6 m/sec in corrispondenza delle valvole. - Il circuito di ricircolo

Quando una pompa antincendio si avvia e non vi è erogazione d’acqua dalla mandata, questa non si arresterà se non per l’intervento manuale dell’operatore, che, se non tempestivo, rischia di veder andare in ebollizione l’acqua contenuta all’interno del corpo pompa, con conseguenze gravissime per la pompa ma anche per l’intera macchina.

Quando una pompa antincendio si avvia e non vi è erogazione d’acqua dalla mandata, questa non si arresterà se non per l’intervento manuale dell’operatore, che, se non tempestivo, rischia di veder andare in ebollizione l’acqua contenuta all’interno del corpo pompa, con conseguenze gravissime per la pompa ma anche per l’intera macchina.

Il circuito di ricircolo è un semplice dispositivo, che altro non è che un foro di modeste dimensioni (diaframma in genere), in grado di far fuoriuscire una quantità d’acqua dalla mandata della pompa durante il suo funzionamento, in queste condizioni critiche e mantenere nel tempo un modesto incremento di temperatura dell’acqua contenuta nella pompa.

Tale quantità d’acqua, o meglio di portata, deve essere tenuta in considerazione dal costruttore della pompa antincendio, ovvero deve essere integrata e sommata alla portata richiesta dall’impianto, poiché non sarà mai disponibile all’impianto antincendio.

Questa portata d’acqua, spillata dal circuito di ricircolo, però non va confusa con la portata di minimo funzionamento, poiché quest’ultima è un valore di portata che potrebbe essere di molto superiore a quella di ricircolo.

Il concetto di portata di minimo funzionamento è un valore legato a più aspetti:

- portata minima per la quale non intervengano fenomeni di turbolenza idraulica propria della pompa con conseguenti vibrazioni e rumore,

- portata minima sotto la quale la curva di funzionamento cade repentinamente,

- portata minima, per la quale le spinte radiali e assiali generano surriscaldamento dei cuscinetti, danneggiamento degli anelli di bilanciamento idraulico, ecc.

Potremmo così trovarci ad esempio con una pompa in cui lo scambio termico sia perfettamente bilanciato dal prelievo di acqua dal circuito di ricircolo, ma che vibri paurosamente o che le spinte radiali provochino un’elevata temperatura dei cuscinetti. A questo punto il valore di portata del circuito di ricircolo dovrà tenerne conto, poiché per una pompa antincendio, non è prioritario che qualcuno si ricordi di spegnerla!

- Giunto elastico

Tale accessorio è in grado di assorbire le vibrazioni e piccoli disallineamenti tra l’aspirazione della pompa e la

Tale accessorio è in grado di assorbire le vibrazioni e piccoli disallineamenti tra l’aspirazione della pompa e la tubazione di aspirazione della stessa, che, quando è solidale con la riserva idrica, può provocare seri problemi alla pompa e alla riserva idrica.

tubazione di aspirazione della stessa, che, quando è solidale con la riserva idrica, può provocare seri problemi alla pompa e alla riserva idrica.

Occorre fare attenzione però che se usato il giunto antivibrante in gomma, questo non va posto sulla bocca di aspirazione della pompa (la norma vieta di posizionarci le valvole e per ragioni ovvie non è saggio posizionarci un “problema” ) , infatti la sua sezione interna viene ridotta drasticamente del 20% ed oltre, a seconda di quanto forza dispongo per serrare i bulloni frapposti al giunto, creando due variazioni di sezione (una sorta di doppio diaframma) che produce turbolenza e aumento localizzato della velocità proprio vicino alla girante.

Pertanto il giunto elastico, va posto lontano dalla bocca aspirante.

Va considerato inoltre l’estrema vulnerabilità dei giunti di gomma in caso di incendio nel locale pompe. - Strumentazione

Il manometro sulla condotta di mandata e il vuoto-manometro sulla condotta di aspirazione della pompa non sono un optional!

Il manometro sulla condotta di mandata e il vuoto-manometro sulla condotta di aspirazione della pompa non sono un optional!

Il controllo della prevalenza di mandata si effettua correttamente solo sulla mandata della pompa, cosi come il valore di prevalenza in aspirazione si effettua solo in condotta aspirante , non in altri punti dell’impianto!

Prevedere quindi un vuoto-manometro ed un manometro sulle pompe, vuol dire poter monitorare le prestazioni, dove correttamente vanno monitorate.

Manometri o vuoto-manometri posizionati su tratti conici o curve, nulla hanno a che vedere né con la “buona tecnica”, né col buon senso! - Sostegno delle tubazioni

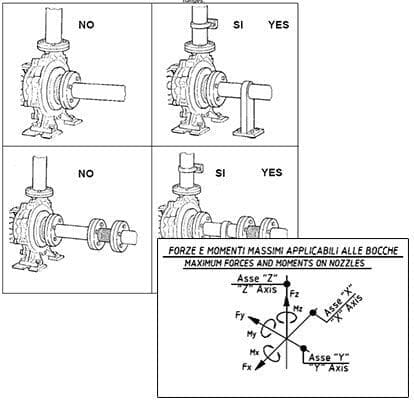

E’ assolutamente necessario sostenere le tubazioni di aspirazione (dando per scontato che in mandata accada lo stesso), semplicemente per il fatto che le flange di tutte le pompe possono sopportare modeste tensioni e carichi e comunque nei limiti del tipo di materiale dei corpi pompa utilizzato.

E’ assolutamente necessario sostenere le tubazioni di aspirazione (dando per scontato che in mandata accada lo stesso), semplicemente per il fatto che le flange di tutte le pompe possono sopportare modeste tensioni e carichi e comunque nei limiti del tipo di materiale dei corpi pompa utilizzato.

Corpi pompa in ghisa, sono fragili per la natura stessa del materiale, e quindi sollecitare a trazione o flessione questo materiale vuol dire provocare gravi fratture alla pompa. Ma anche con altri materiali sussistono problemi. Se le flange di un corpo in acciaio inox vengono caricate in modo non omogeneo, la pompa intera, seguirà questo comportamento fino ad arrecare disallineamenti importanti tra pompa e motore.

Quasi sempre un problema di disallineamenti è causato proprio da tubazioni che caricano eccessivamente le flange fino a produrre distorsioni perfino ai basamenti.

Le fondazioni delle pompe

I basamenti metallici devono essere di costruzione adeguatamente rigida e robusta, alfine di evitare che eventuali carichi dinamici, durante il funzionamento delle pompe antincendio, provochino disallineamenti tra pompa e motori.

I basamenti metallici devono essere di costruzione adeguatamente rigida e robusta, alfine di evitare che eventuali carichi dinamici, durante il funzionamento delle pompe antincendio, provochino disallineamenti tra pompa e motori.

I basamenti delle pompe poi, devono essere fissati o cementati e saldamente ancorati a basamenti/manufatti di cemento, atti a sostenere i carichi statici e dinamici.

a sostenere i carichi statici e dinamici.

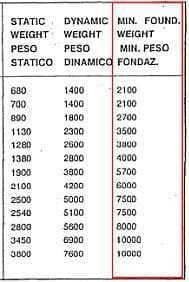

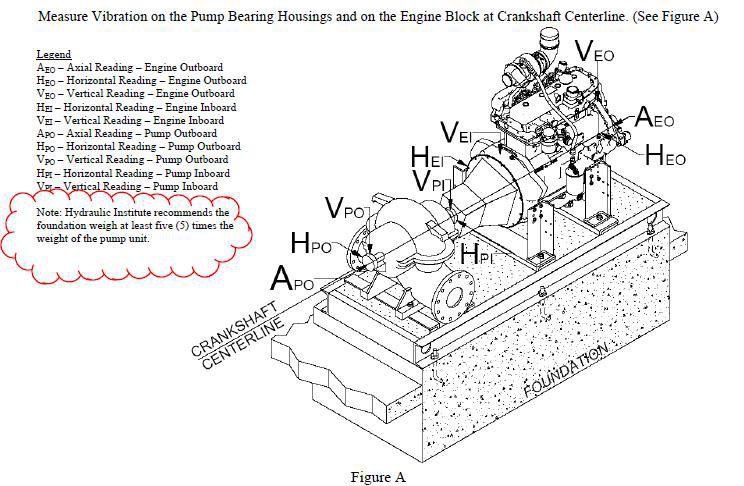

In presenza di motori Diesel, le prescrizioni dei costruttori di motori Diesel , diventano importanti (vedi figura a lato), dovei pesi minimi richiesti per le fondazioni sono mediamente da 2,5 a 3 volte il peso della macchina che vi deve essere posata sopra.

Le prescrizioni Hydraulic Institute sono addirittura più severe, raccomandando che il peso delle fondazioni sia almeno a 5 volte il peso dell’unità di pompaggio

Fondamentale diventa poi il sistema di ancoraggio, quali tirafondi o tasselli chimici che deve essere tale da assicurare la macchina alla fondazione. In questo caso, ogni improvvisazione o  imperizia, determina l’assoluta inutilità della fondazione.

imperizia, determina l’assoluta inutilità della fondazione.

Dal punto di vista antisismico, la macchina deve essere supportata prima di tutto da efficaci sistemi di fissaggio e da una importante fondazione che viene resa flottante e indipendente. Saranno cosi le tubazioni che dovranno essere poi sostenute ed articolate per permettere i movimenti generati da un sisma.

Sistemi antivibranti, quali tasselli elastici o a molle hanno la loro ragione di essere adottati, unicamente dove le condizioni siano critiche e particolari, come forti sollecitazioni o particolare vibrazioni oppure problematiche legate a particolari frequenze acustiche. Il caso di strutture metalliche a sostegno della macchina in luogo di fondazioni di cemento o situazioni di particolari problemi di risonanza, impongono una verifica e un approccio ingegneristico e forse l’adozione di sistemi antivibranti.

Sistemi antivibranti, quali tasselli elastici o a molle hanno la loro ragione di essere adottati, unicamente dove le condizioni siano critiche e particolari, come forti sollecitazioni o particolare vibrazioni oppure problematiche legate a particolari frequenze acustiche. Il caso di strutture metalliche a sostegno della macchina in luogo di fondazioni di cemento o situazioni di particolari problemi di risonanza, impongono una verifica e un approccio ingegneristico e forse l’adozione di sistemi antivibranti.

Non può pertanto considerarsi legittimo standardizzare a priori il posizionare sotto i motori diesel o elettrici dei sistemi antivibranti.

Le pompe antincendio sono macchine che per loro natura emettono vibrazioni e rumore, e quando le macchine sono legate fisicamente tramite tubazioni, giunti ecc al resto degli impianti, spesso il loro uso improprio , anziché risolvere il problema, lo creano , arrecando danni ingenti alla pompa, all’allineamento e al motore.

Il serbatoio combustibile dei Motori Diesel

La norma UNI EN 12845 specifica che Il serbatoio gasolio deve alimentare per gravità il motore Diesel, non essendoci altro modo per garantire sempre l’arrivo del gasolio al motore. Poi, fornisce anche un’altra importante indicazione relativa cioè al suo posizionamento: non deve stare sopra il motore Diesel.

La norma UNI EN 12845 specifica che Il serbatoio gasolio deve alimentare per gravità il motore Diesel, non essendoci altro modo per garantire sempre l’arrivo del gasolio al motore. Poi, fornisce anche un’altra importante indicazione relativa cioè al suo posizionamento: non deve stare sopra il motore Diesel.

Ciò non significa però posizionarlo in siti angusti, in mezzo alle tubazioni, sopra le pompe o adiacenti ai quadri elettrici. In caso di manutenzione, tutti i componenti devono essere facilmente raggiungibili. Il concetto di facile accesso ai componenti dovrebbe muovere i fabbricanti in tal senso, e non a cercare incredibili espedienti per il solo scopo di “compattare” il più possibile.

Con la nuova norma UNI 11292, relativa ai locali pompe, poi abbiamo la necessità anche di vasche di raccolta e pompe di caricamento, che creeranno maggiori ingombri e richieste maggiori di accessibilità.

La tubazione del gasolio dei motore diesel

Vero è che la norma nuova UNI EN 12845 (come la “vecchia UNI 9490”), richiede che le tubazioni di andata e ritorno del gasolio devono essere in metallo (tubazioni di materiale plastico sono sempre a rischio di rottura, e si danneggiano in caso di surriscaldamento del Diesel), ma in ogni caso, occorre evitare che la vibrazione del Diesel si trasmetta alle tubazioni del gasolio, danneggiandole e lasciando riversare combustibile a terra.

Vero è che la norma nuova UNI EN 12845 (come la “vecchia UNI 9490”), richiede che le tubazioni di andata e ritorno del gasolio devono essere in metallo (tubazioni di materiale plastico sono sempre a rischio di rottura, e si danneggiano in caso di surriscaldamento del Diesel), ma in ogni caso, occorre evitare che la vibrazione del Diesel si trasmetta alle tubazioni del gasolio, danneggiandole e lasciando riversare combustibile a terra.

Perciò è buona tecnica, prevedere due tratti di idonee e robuste connessioni flessibili tra il diesel e la condotte del gasolio.

(la norma NFPA 20 impone da sempre questa soluzione)

Il gas di scarico del motore diesel

La coibentazione della condotta dei gas di scarico dei motori Diesel, è fondamentale per evitare di irradiare calore (con temperature di 500/600°C) all’interno del locale, e, non è un opzione , ma una specifica richiesta di molte norme come la UNI EN 12845 e UNI 11292.

La coibentazione della condotta dei gas di scarico dei motori Diesel, è fondamentale per evitare di irradiare calore (con temperature di 500/600°C) all’interno del locale, e, non è un opzione , ma una specifica richiesta di molte norme come la UNI EN 12845 e UNI 11292.

Nella progettazione o nella realizzazione della condotta, spesso poi ci si scorda che l’aria calda emessa dai Diesel, ha necessità di non trovare resistenze che ne impediscano l’uscita. Le tubazioni dei gas di scarico devono essere pertanto dimensionate correttamente, e verificate analiticamente nel caso di condotte superiori ai 5 metri di sviluppo lineare (le perdite di carico con curve a 90° o a 45° sono da valutare attentamente). Sviluppo di condotte molto lunghe possono dar luogo a diametri di condotta molto grandi! Se il motore Diesel offre un’uscita dei gas di scarico attraverso un diametro da Dn 80, difficile che una condotta anche breve da Dn 80 con relativo silenziatore, soddisfi il fabbisogno di emissione del motore e che non si verifichi invece una contropressione eccessiva, tale per cui il motore, semplicemente impossibilitato a scaricare i gas, riduce il regime di rotazione, non garantendo pertanto alla pompa la prestazione di portata, ma soprattutto di prevalenza richiesta.

Rammento la prevalenza scende del quadrato in rapporto ai giri del motore!

Il misuratore della portata

E’ lo strumento col quale potranno essere effettuate prove e collaudi in campo, per verificare che le prestazioni siano coerenti con le richieste di progetto, e quando ciò non si verifica, sarà doveroso sostituire le parti della pompa antincendio per ripristinare le caratteristiche.

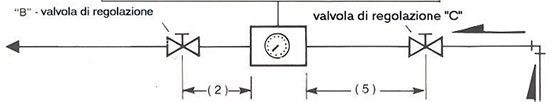

Il misuratore di portata di qualsiasi tipo si voglia adottare, ha necessità di disporre di tratti rettilinei a monte e a valle dello stesso, ovvero, non devono esserci valvole o curve in prossimità dello strumento.

Le lunghezze dei tratti rettilinei, variano in funzione del tipo di misuratore , e vengono prescritte dal costruttore dello stesso. Possiamo trovarci con 5 diametri a monte e 2 a valle e fino a 10 diametri a monte e a valle.

La valvola di intercettazione a valle è decisamente opportuna e non è un opzione, a meno di creare contropressioni con assurde strozzature o circuiti particolari come i “colli d’oca” o sifoni. La valvola posta dopo il misuratore di portata, garantisce che la tubazione sia sempre piena d’acqua e permette al contempo la regolazione della portata erogata dalla pompa durante le prove periodiche.

Lo sprinkler nel locale pompe

La nuova UNI EN 12845 prevede che il locale pompe sia protetto da un impianto sprinkler. Ebbene questa novità pare stia disorientando impiantisti e progettisti, nonché assemblatori di package antincendio che predispongono perfino attacchi di vario tipo sui collettori!

La nuova UNI EN 12845 prevede che il locale pompe sia protetto da un impianto sprinkler. Ebbene questa novità pare stia disorientando impiantisti e progettisti, nonché assemblatori di package antincendio che predispongono perfino attacchi di vario tipo sui collettori!

E’ opportuno comprendere che lo sprinkler nei locali pompe, (la norma NFPA 20 lo prevede da decenni) è posto al solo fine di contenere un incendio che si verificasse nel locale pompe generato ovviamente dalle pompe antincendio, garantendo così che il locale sia accessibile da squadre o addetti in grado di spegnere l’eventuale incendio verificatesi all’interno del locale e magari poter ripristinare il funzionamento della o delle pompe antincendio!

Che le protezioni elettriche dei componenti siano a prova di “sprinkler”, pare poi essere diventata una questione di vitale importanza. Ebbene chiediamoci che senso ha pretendere una protezione dei quadri elettrici o pressostati in IP 54, IP 55 o IP 65, quando l’avvio dell’impianto sprinkler all’interno del locale pompe è avvenuto a seguito di un incendio? Qual è il timore, che uno sprinkler possa inavvertitamente aprirsi e bagnare parti o contatti elettrici? Ebbene l’apertura imprevista di uno sprinkler è cosi remota e così bassa percentualmente, che non sia necessario neppure discuterne. Occorrerebbe invece preoccuparci di quanti locali interrati vadano sommersi dall’acqua con danni ingenti ed irreversibili!

Un quadro elettrico che finisce sommerso dall’acqua, è certo molto, molto peggio di un contatto elettrico irrorato da uno sprinkler, semmai ciò possa accadere.

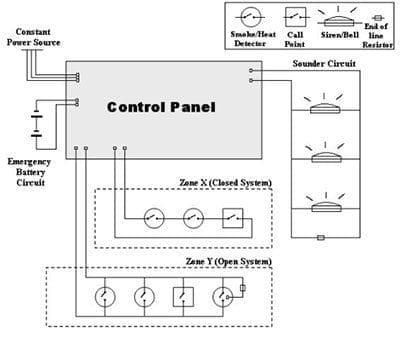

Il monitoraggio

Insieme alla manutenzione, il monitoraggio è di vitale importanza in un impianto antincendio. Senza poter monitorare lo stato della situazione e la sua variata condizione, disporre di un impianto antincendio è di fatto quasi inutile averlo.

Insieme alla manutenzione, il monitoraggio è di vitale importanza in un impianto antincendio. Senza poter monitorare lo stato della situazione e la sua variata condizione, disporre di un impianto antincendio è di fatto quasi inutile averlo.

Ovviamente per una macchina come la pompa antincendio, che è un insieme di componenti complessi, è essenziale che i segnali di stato o anomalia vengano riportati in luogo, dove qualcuno possa prendere atto e intraprendere le dovute azioni, affinché un’anomalia venga risolta al più presto.

La nuova UNI EN 12845, è molto più dettagliata che in passato riguardo il monitoraggio, si passa dal monitorare le pompe antincendio, le valvole di intercettazione, la pressione in rete, i livelli dei fluidi ecc.

La nuova UNI EN 12845, è molto più dettagliata che in passato riguardo il monitoraggio, si passa dal monitorare le pompe antincendio, le valvole di intercettazione, la pressione in rete, i livelli dei fluidi ecc.

Il monitoraggio, ovviamente, deve rientrare in quella buona progettazione e installazione elettrica. Spesso invece viene demandata al costruttore delle pompe antincendio o all’impiantista idraulico che per ovvie ragioni di competenza, non possono avere la visione completa del monitoraggio di tutti i componenti coinvolti, delle modalità di trasmissione dei dati e soprattutto delle interazioni con altri impianti.

Il circuito di alimentazione dello scambiatore di calore del motore Diesel

Quando i motori Diesel sono raffreddati a mezzo di scambiatore di calore, sussiste il problema di alimentare correttamente con opportuna portata e pressione il circuito di raffreddamento secondario.

Quando i motori Diesel sono raffreddati a mezzo di scambiatore di calore, sussiste il problema di alimentare correttamente con opportuna portata e pressione il circuito di raffreddamento secondario.

La norma UNI EN 12845 non si addentra molto nel descrivere tale circuito, se non prevedendo, ove necessario, un riduttore di pressione.

Tale circuito invece è vitale al raffreddamento del motore Diesel e affinché la motopompa antincendio garantisca il corretto funzionamento, occorre che tale circuito offra elevate garanzie di affidabilità.

Per non inventarsi circuiti sommari, occorre affidarsi all’esperienza decennale di norme di alto profilo come la NFPA 20, la quale menziona dettagliatamente i componenti di questo circuito.

Questo circuito si compone di una tubazione generosa, di un filtro in grado di trattenere le impurità dell’acqua della riserva idrica, un riduttore di pressione per limitare la pressione in arrivo allo scambiatore , ma anche per non “buttare acqua “ inutilmente, un manometro per verificare costantemente la pressione di ingresso allo scambiatore, e infine una linea bypass che usa gli stessi componenti, identica in tutto alla linea primaria per l’emergenza, utilizzabile anche con il motore in moto.

E per finire l’acqua calda in uscita dallo scambiatore deve essere visibile, fuoriuscire in condotta indipendente, dimensionata con diametri maggiori (la pressione a questo punto è molto bassa) e mai connessa con altre tubazioni

( errato e pericolosissimo è il collegamento alla condotta del misuratore di portata o peggio alla tubazione di aspirazione della pompa).

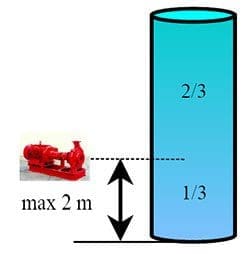

Il famigerato livello “X”

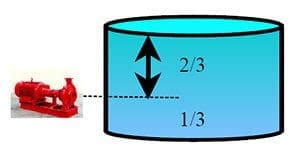

Con la nuova UNI EN 12845, il livello minimo della riserva idrica è drasticamente cambiato. Questo si può trovare infatti al di sotto dell’asse della pompa (fino a 2 m ), pur considerando la stessa sempre idonea per un’installazione sottobattente ( con i 2/3 del volume della riserva al di sopra dell’asse della pompa)

La portata e la pressione richieste dal sistema antincendio devono essere garantite anche quando la riserva idrica è al suo livello minimo.

Pertanto è evidente che i requisiti prestazionali devono riferirsi a tale livello e non considerare il battente statico ed invece occorre considerare con attenzione il dislivello geodetico negativo.

Infatti la prevalenza di una pompa è, sinteticamente, la differenza algebrica della prevalenza in mandata e quella in aspirazione, ed è da riferirsi all’asse della girante. Quindi, se il livello minimo si trova al disotto dell’asse della pompa , quel dislivello non sarà visibile sul manometro di mandata della pompa.

Il progetto dovrà quindi tener conto della condizione di installazione alfine di considerare la prevalenza corretta della pompa.

Se avessimo un battente negativo di 2 m

Quindi H = Hm – Ha ad esempio: Hm (80 m) e Ha (-2 m), la H totale sarà 80 –(-2)= 82 m .

Se avessimo un battente positivo di 2 m:

Hm (80 m) e Ha (+2 m), la H totale sarà 80 –(+2)= 78 m

Con la pompa verticale a flusso assiale (vertical turbine pump) o con pompe soprabattente, il problema si rende ancora più evidente.

A cura di RINALDO CAVENATI